Stavební a demoliční odpad není definován přímo v základních pojmech v § 4 zákona č. 185/2001 Sb. o odpadech a změně některých dalších zákonů, ve znění pozdějších předpisů, lze však říci, že je to odpad vznikající při zřizování, údržbě, rekonstrukcích a odstraňování staveb, vymezený skupinou 17 Katalogu odpadů [1].

Produkce odpadů v EU

Celková produkce odpadů v EU je dle dokumentu ES – Strategie prevence a recyklace odpadů [2] přibližně 1,3 miliardy tun ročně (bez zemědělských odpadů). To znamená, že celkové množství odpadů, včetně komunálních odpadů, průmyslových odpadů apod., na osobu činí v EU přibližně 3,5 tuny za rok. Podle informací publikovaných Evropskou agenturou pro životní prostředí (EEA – European Environmental Agency) se celková produkce odpadů v EU skládá z pěti hlavních toků: odpady z výroby (26 %), odpady z těžby a lámání kamene (29 %), stavební a demoliční odpady (SDO) (22 %), komunální odpady (KO) (14 %) a odpady ze zemědělství a lesnictví. Dvě procenta tohoto odpadu, tj. asi 27 miliónů tun, představují nebezpečné odpady. V podmínkách ČR je rozdělení materiálových toků obdobné – i zde stavební a demoliční odpady představují ca 25 % produkce všech odpadů.

Stavební a demoliční odpady představují velmi důležitý zdroj druhotných surovin, které mohou, po více či méně komplikovaném procesu recyklace, vstoupit opět jako plnohodnotné stavební materiály do materiálového oběhu ve stavebnictví. Proto bylo nakládání s nimi specifikováno jak v Surovinové politice ČR [3], tak i v Plánu odpadového hospodářství ČR [4]. Tomuto jsou podřízeny následně i Plány odpadového hospodářství jednotlivých krajů.

Organizace demolic s ohledem na možnost recyklování stavební sutě

Pro opětné a plnohodnotné využití recyklovaných stavebních materiálů je nezbytné zajištění jejich vysoké a trvalé kvality. Pro zisk kvalitního stavebního recyklátu je nutno dodržet dnes již obecně známý a dodržovaný technologický postup a to již od fáze výběru vhodné technologie demolice, následného třídění sutí a jejich zdrobňování.

Při běžných demoličních pracích se ukázalo zcela nezbytné (z hlediska dalšího využití stavební sutě) provádět důsledné třídění. Je jednoznačně prokázáno, že třídění již na stavbě je mnohem účinnější a také levnější, než u výrobce recyklátu. Je to dáno zejména tím, že při demolici lze snadněji oddělit od minerální sutě veškeré cizorodé materiály – zejména dřevo, plasty, dehtové lepenky, kovy apod., než je to možné z netříděné sutě, která může vzniknout při nešetrné celkové demolici.

Ukázalo se jako účelné, klást při třídění během demoličních prací důraz zejména na:

a) oddělení kontaminovaných materiálů od nekontaminovaných,

b) oddělení cizorodých materiálů od minerálních sutí určených k recyklaci (zejména dřeva, lepenky, sádrokartonů, plastů, kovů atd.). S tím souvisí vytvoření třídícího logistického systému, kdy jsou tyto materiály separovány v několika kontejnerech. Zejména by měly být odděleny tyto materiály:

- kovy,

- organické materiály – zejména použité dřevo,

- některé minerální látky – kamenivo, maltoviny,

- další (zejména nebezpečné) odpady – nátěrové hmoty, azbesty, apod .

c) roztřídění inertní minerální sutě alespoň na tyto druhy:

- cihelná stavební suť,

- betonová suť,

- živičné sutě (kry),

- výkopová zemina.

Základní metody úpravy stavebních odpadů

Technologie, použitá při zpracovávání stavebních odpadů, má zásadní vliv na kvalitu produkovaných recyklátů. Je přirozené, že tato kvalita je ovlivněna nejenom samotnou technologií, ale i organizací práce a celkovým logistickým systémem chodu recyklačního zařízení, včetně skladového hospodářství, dopravních cest apod.

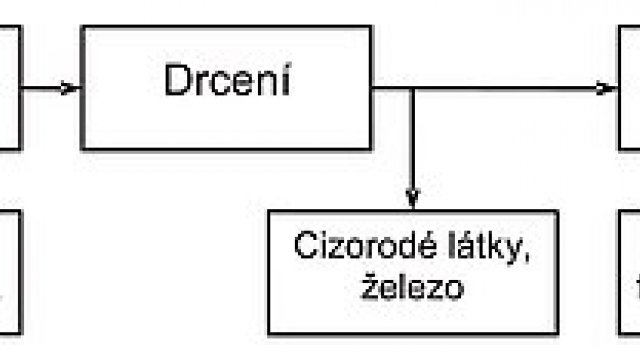

Z hlediska získání kvalitního recyklátu se za poslední roky v domácích podmínkách ustálila všeobecně uznávaná a používaná konfigurace, orientačně naznačená blokovým schématem na obr. 1.

Obr.1: Schéma typického recyklačního zařízení

Je přirozené, že existují a úspěšně se provozují i recyklační zařízení, vybočující z tohoto ustáleného schématu, nicméně je zcela jednoznačné, že až na výjimečné případy není výroba kvalitních recyklovaných materiálů myslitelná bez tří základních technologických operací na obrázku uvedených – předtřídění – drcení – následného třídění, případně může následovat sekundární drcení a třídění. K tomu by se měla v budoucnosti přidat i další technologická operace – separace lehkých a prachových částic, příp. praní – tato činnost je zcela běžná ve stacionárních recyklačních zařízeních v zemích EU a s postupnou certifikací některých recyklovaných produktů u nás bude jejich přítomnost v řadě linek pravděpodobně nezbytná.

Mobilita recyklačních linek

Recyklační technologie se velmi často dělí podle svojí mobility – na mobilní a stacionární (příp. semimobilní). V ČR se recyklace stavebních a demoličních sutí rozvinula zejména v oblasti mobilních drtičů a třídičů. Těmito zařízeními je recyklováno více jak 90 % všech materiálů. Mobilní drticí i třídicí linky prošly v uplynulých patnácti letech velmi bouřlivým vývojem. Na počátku to byly zejména rozměrné stroje, umísťované na různé přívěsy a návěsy. Menší stroje (zejména drtiče) byly instalovány do kontejnerových rámů, takže je bylo možno přepravovat běžnými nákladními automobily pro přepravu kontejnerů. Ani jedno z těchto konstrukčních uspořádání však neumožnilo pohotovou manipulaci recyklační linky v místě recyklace – recyklovaný materiál k ní bylo potřeba dovážet z celého prostoru umístění stavebního odpadu a dojezdové vzdálenosti nakladačů tak dosahovaly mnohdy 100 až 200 m, což velmi výrazně zatěžovalo ekonomiku celého procesu.

Po roce 2000 došlo k mohutnému rozvoji používání pásových podvozků v recyklačních strojích (drtičích i třídičích). Navíc jsou takřka všechny stroje vybaveny dálkovými ovladači, které obsluhuje strojník v nakladači či rypadle, kterým je drtič zavážen. Typické schéma mobilního čelisťového drtiče na pásovém podvozku je na obr. 2.

Obr. 2: Schéma mobilního drtiče

Vliv druhu drtiče na recyklovaný materiál

Pro drcení minerálního stavebního odpadu se využívají jak drtiče čelisťové (spíše jednovzpěrné než dvouvzpěrné), tak drtiče odrazové. Jiné druhy drtičů (kuželové nebo vertikální odrazové) jsou spíše výjimečné.

Z hlediska zdrobnění mají čelisťové drtiče nižší poměr zdrobnění, výstupní materiál obsahuje ale méně jemných částic než drtič odrazový. Tvarové součinitele materiálu u odrazových drtičů jsou výrazně lepší než u produktu z čelisťových drtičů (viz obr. 3).

Obr. 3: Typické tvary zrn recyklátů po drcení čelisťovým a odrazovým drtičem a) produkt čelisťového drtiče |

b) produkt odrazového drtiče |

Obecně lze konstatovat, že čelisťové drtiče nejsou vhodné k recyklaci železobetonů. V řadě případů dochází jak k nedokonalému odstranění betonu z výztuže, tak také může dojít k ucpávání drtiče výztuží. Pokud je však železná výztuž v betonu příliš velká (ocelové nosníky nebo kolejnice), dojde v odrazovém drtiči při průchodu takového rozměrného materiálu takřka vždy k jeho značnému poškození (toto nebezpečí není u čelisťového drtiče tak vysoké). Čelisťové drtiče dále nejsou vhodné k recyklaci asfaltů – dochází k zalepování. Další problémy vznikají u čelisťových drtičů při recyklaci betonů charakteru tenkých desek (panely, betonové stěny apod.) – zde dochází k nedokonalému zdrobnění. Tento problém lze však částečně omezit tím, že je při provozu drtiče zaplněna drtící komora na 70 až 80 %.

Čelisťové drtiče však mají výrazně nižší provozní náklady. Životnost čelistí je podstatně vyšší než odrazových lišt, příp. odrazových desek. Další výhodou je jejich malá prašnost a také nízké zatížení okolí hlukem. Pokud se jedná o recyklaci v místě demolice – v blízkosti nejrůznější zástavby, jsou tyto vlastnosti pro provozovatele výhodou.

Všechny odrazové drtiče umožňují otáčení lišt, takže je lze materiálově maximálně využít. I tak jejich životnost obvykle nepřesáhne 15 000 tun zpracovaného materiálu, v případě tvrdých materiálů (zejména železobetonů) je to však výrazně méně. Výměna odrazových lišt u odrazových drtičů je nákladná nejen s ohledem na jejich cenu, ale i dobu nutnou pro odstávku stroje. Ta se výrazně liší u jednotlivých typů a pohybuje se v rozmezí od 45 minut do 5 hodin. Stejnou dobu (případně i delší) trvá také otočení lišt.

Recyklát z čelisťového drtiče má sice horší tvarové vlastnosti než při použití odrazového, na druhé straně však převažuje řada výhodných vlastností těchto drtičů právě pro toto nasazení. Je to zejména jejich malá prašnost a také nízké zatížení okolí hlukem. Protože se jedná většinou o využití v blízkosti nejrůznější zástavby, jsou tyto vlastnosti pro provozovatele výhodou. Na druhé straně je však třeba zdůraznit, že se zde nejedná o recyklaci v pravém slova smyslu – recyklovaný materiál je většinou znehodnocován a použit pro podřadné účely. V zahraničních pramenech je tato činnost označována jako „Down-Cycling”.

Recyklace neúplnou technologií

V současnosti existuje v oboru recyklací stavebních sutí řada firem, využívajících pouze část výše uvedeného základního řetězce. Jedná se jak o provozování nejrůznějších třídicích zařízení bez drtiče, tak také naopak – provozování samotného drtiče (většinou menších rozměrů) bez předtřídění a následného třídění. Vede je k tomu takřka vždy snaha, snížit na minimum provozní náklady.

Využití samostatných třídičů nemusí vést vždy ke znehodnocení recyklovaných materiálů. Osvědčily se zejména při recyklaci výkopové zeminy.

Využití samostatných drtičů se jeví v současnosti značně diskutabilní. Je to dáno zejména tím, že jsou provozovány takřka výhradně firmami, které mají tuto činnost jen jako doplněk – zejména stavební firmy, které chtějí snížit náklady na likvidaci či zpracování stavebních sutí využitím vlastního zařízení přímo v místě demolice s tím, že takto vyrobený recyklát je využit přímo v místě následné stavby. K tomuto účelu se používají různé mobilní drtiče. I v případě, že je toto zařízení vybaveno předtřídičem, je kvalita výstupních netříděných recyklátů velmi problematická a tyto materiály lze použít pouze na zásypy či jiné obdobné účely. Nehodí se však pro aplikaci nosných vrstev (podloží komunikací, parkovišť apod.).

Z výše uvedených důvodů lze označit jako jediný způsob opravdu efektivního zhodnocení stavebních sutí jako plnohodnotných druhotných surovin jejich zpracování (recyklace) renomovanou firmou, disponující odpovídajícím zařízením – ať mobilním nebo semimobilním, příp. stacionárním a samozřejmě i souhlasem příslušného krajského úřadu dle § 14 zákona 185/2001 Sb.

V ČR existuje v současnosti takřka 40 těchto firem a lze konstatovat, že v uplynulých několika letech se kvalita produkovaného recyklátu, díky postupně získávaným zkušenostem, zlepšila a řada produktů získala v souladu se zákonem 22/1997 Sb. certifikát výrobku. Přesto však, v důsledku absence obecných předpisů deklarujících kvalitu recyklátů, nedosahuje zpravidla kvality certifikovaných recyklátů v zahraničí. Není to dáno nezkušeností provozovatelů recyklačních linek, ale jejich omezenými ekonomickými možnostmi nákupu a provozování dalších zařízení (odlučovače, vodní pračky apod.).

Vývojové trendy v mobilních recyklačních linkách

Rozhodující výrobci recyklačních strojů v posledních letech doplnili svůj sortiment i o zcela nové stroje, obsahující jak část drticí, tak i třídicí. Tento trend byl zcela patrný na letošním světovém veletrhu stavebních strojů BAUMA 2007 v Mnichově. Schéma materiálového toku takovýmto strojem je na obr. 4.

Obr. 4: Kombinovaná recyklační linka se zpětným vedením nadsítné složky

Velkou výhodou těchto strojů je jejich obrovská kompaknost i nižší náklady nutné k pořízení (ve srovnání s odděleným mobilním drtičem a třídičem) a také nižší provozní náklady. Tyto stroje však mají také řadu nevýhod. Díky tomu, že je v nich umístěn drtič i třídič, mají vyšší hmotnost (50 až 70 t) i rozměry, což způsobuje problémy při jejich přepravě po veřejných komunikacích na podvalníku. Další nevýhoda je nemožnost využít pouze jediného stroje, zejména samotného třídiče (většinou bývají uspořádány tak, že umožňují provoz drtiče bez třídiče vytvořením bypasu).

Tyto stroje nové generace jsou také charakteristické svojí vysokou variabilitou. Jedná se zejména o možnost řady změn v toku zpracovávaného stavebního materiálu (oproti obr. 4). Zejména je zde možnost propojení podsítné složky z vibračního podavače, umístěného před drtičem, s materiálem, z drtiče vycházejícím. To je zejména důležité u recyklace čistých betonů a železobetonů, kdy nedochází k zbytečnému opotřebení drtiče (používá se takřka výhradně drtič odrazový). Jedno z možných konstrukčních uspořádání vystavovaných na veletrhu BAUMA 2007 v Mnichově je na obr. 5.

Obr. 5. Kombinovaná recyklační linka se zpětným vedením nadsítné složky

1) vibrační podavač, 2) odrazový drtič, 3) hnací agregát (spalovací motor), 4) magnetický separátor, 5) vibrační třídič, 6) zpětný pás,

Závěr

Na základě provádění pravidelných analýz stavu recyklace v ČR (Asociací pro rozvoj recyklace stavebních materiálů v ČR) [5] bylo zjištěno, že v roce 2005 celkem 36 rozhodujících firem, které skutečně vlastními silami recyklují stavební odpady, provozuje celkem 75 drtičů s maximální výkonností 25 až 160 t/hod (nárůst oproti roku 2004 o 14 drtičů) a ca 76 třídičů (oproti roku 2004 nárůst o 11 třídičů). Celková roční kapacita všech recyklačních linek v ČR je tak ca 7 500 000 tun, tj. více než o 50 % vyšší, než je produkce této komodity (3,7 milionů tun za rok 2006 – bez výkopových zemin a kameniva). Aby recyklační firmy udržely efektivitu svých provozů na dostatečné výši (tzn. co nejvyšší využití zařízení), realizují vytěžování mobilních drtičů a třídičů i při zakázkovém drcení kameniva v lomech, resp. třídění štěrkopísků v pískovnách.

Na druhé straně lze konstatovat, že současnou legislativou v odpadovém hospodářství (vycházející z legislativy evropské) je dán značný prostor pro další rozvoj recyklace stavebních a demoličních odpadů – a to až do ročních objemů více než 5 až 6 milionů tun (bez výkopových zemin), což představuje ca 8 až 9 % z celkového množství každoročně vytěženého stavebního kamene a štěrkopísků. Většímu rozšíření využití recyklátů však v ČR brání v poslední době neopodstatněné obavy z jejich horších stavebně-technických vlastností. Skutečnost je však taková, že při dodržení předepsané technologie zpracování (předepsaná vlhkost a kvalitní zhutnění) lze při využití recyklátu jako podloží pro komunikaci nebo stavbu, či jako horní vrstvy nezpevněných cest dosáhnout pevnosti ca 80 až 100 MPa (pro betonový recyklát), případně 30 MPa pro cihelný recyklát. To jsou naprosto postačující hodnoty pro drtivou většinu běžných stavebních prací. I proto lze jednoznačně konstatovat, že oblast recyklace stavebních a demoličních odpadů má před sebou další rozvoj.

Literatura

[1] Vyhláška č. 381/2001 Sb, kterou se stanoví katalog odpadů

[2] Komise ES – K tématické strategii prevence a recyklace odpadů. Sdělení komise COM (2003) Final, Brusel 2003

[3] Surovinová politika v oblasti nerostných surovin a jejich zdrojů – schválená usnesením vlády ČR č. 1311/1999

[4] Nařízení vlády 197/2003 Sb. – Plán odpadového hospodářství ČR

[5] ŠKOPÁN, M.: Analýza produkce recyklátů ze stavebních a demoličních odpadů a jejich využívání v návaznosti na regionální surovinovou politiku. Studie ARSM pro MPO, říjen 2006