Současnost nutí výrobce stavební techniky k vývoji strojů, které dokáží efektivně pracovat zvláště pak v obtížných podmínkách. Důraz bývá kladen na nízkou spotřebu, vysokou produktivitu a vysokou životnost stroje. V konkurenci světových výrobců lze obstát pouze se stroji, které mají řízené pracovní parametry. V případě kontinuálně pracujících strojů, jako jsou stroje pro stavbu komunikací (hutnící stroje, grejdry, skrejpry a finišery), bývá řízení pracovních parametrů závislé na vlivech, které se průběžně mění při práci. U těchto strojů je důležité snímat parametry okolí pomocí dostatečného počtu senzorů a na základě jejich měření přizpůsobit působící sílu, polohu nástroje, výkon motoru apod. Rovněž je zapotřebí vnímat polohu stroje vůči stavebnímu dílu a vytvářet na základě těchto údajů mapy zpracování stavby jako např. virtuální mapa zhutnění povrchu či mapa odchylek od plánované trasy terénu. To vše vede k vývoji inteligentních strojů, které jsou schopny pracovat poloautomaticky či zcela automaticky. To umožňuje snížit nároky na obsluhu a hlavně snížit vliv lidského faktoru na kvalitu práce. Konkrétně hutnící vibrační válce přizpůsobují intenzitu a frekvenci síly, popřípadě i její směr v závislosti na stavu hutněného podloží. Tím je eliminována možnost nedostatečného zpracování nebo naopak přehutnění podloží. Měnit parametry působící síly vibračního válce je možné pouze u strojů, které jsou tomu přizpůsobeny.

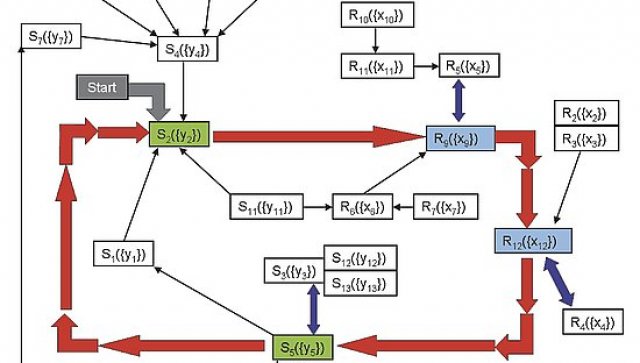

Obr 1: Rozvahové blokové schéma dynamické optimalizační úlohy

Inteligentní vibrační válec musí obsahovat celou řadu vzájemně propojených technologií (obr. 1). Stroj musí být schopen zjistit informace o stavu zhutnění povrchu. To je v současnosti možné určit několika způsoby, avšak žádný z nich nelze považovat za stoprocentní. V této oblasti vyvstává problematika nehomogenity podloží, která má zásadní vliv na naměřenou hodnotu zhutnění. Avšak existují metody měření, které na základě testů lze považovat za dostačující. Dalším prvkem inteligentního stroje je výpočetní jednotka, která je schopna údaj o zhutnění vyhodnotit a to pokud možno v kombinaci s aktuální polohou stroje na staveništi. Inteligentní stroj musí na základě těchto vstupních informací zoptimalizovat hutnící proces. V případě použití stroje bez možnosti určení jeho polohy na stavbě je proces optimalizován na základě naměřených dat a dochází ke korekci nastavení nástroje ve zpoždění.

Zpoždění změny nastavení parametru nástroje zapříčiňuje, že stroj se už může pohybovat na podloží s odlišnými vlastnostmi. Použijeme-li však informace o míře zhutnění v daném místě stavby (virtuální mapa zhutnění), je možné využít tzv. predikce a korekce. Tedy systém na základě mapy zhutnění ví, že se blíží k místu nedostatečně zhutněnému, a může tak přizpůsobit své vlastnosti předem a na základě naměřených dat provést korekci. Základním „hardwarem” inteligentního vibračního válce je budič vibrací s možností regulace působící síly. To umožňuje řízený budič vibrací s dvěma rotujícími nevývažky. Takovýto budič vibrací může být s přímkovým nebo kruhovým vektorem vibrace tj. s nesousledným či sousledným vzájemným otáčením nevývažků. Řízený budič vibrací se vyznačuje vyšší konstrukční složitostí a mimo jiné pohon obou nevývažků v potřebné přesnosti vůči sobě je sám o sobě dosti komplikovaný.

Měření míry zhutnění

Chceme-li vytvořit inteligentní stroj, je nutné provádět kontinuální měření míry zhutnění. Rozumíme tím použití odpovídající metody měření on-line, která je rychlá a přesná bez vlivu okolních podmínek. Každý výrobce má svůj vlastní způsob, pomocí kterého zjišťuje aktuální míru zhutnění povrchu.

ACE – AMMANN Compaction Expert

Tento systém reguluje velikost amplitudy a frekvence vibrace v závislosti na informacích o hutněném podloží. Jeho vlastnosti jsou determinovány na základě tuhosti přejížděného materiálu, která je určena porovnáním zrychlení běhounu s parametry vibrací.

BVC – BOMAC VarioControl

Toto automaticky regulační zařízení přizpůsobuje polohu vibrátoru s přímkovým vektorem vibrací. Provozním kritériem se zde používá tzv. „Double Jump” neboli dvojitý skok. Dojde-li k tomuto stavu, stroj přizpůsobí polohu vibrátoru. Pohyb běhounu zaznamenávají dva akcelerometry. Díky nim, parametrům stroje (hmotnosti atd.) a nastaveným parametrům vibrací je v centrální jednotce vypočtena kontaktní síla, dodaná energie do zeminy a pohyb běhounu [2].

CMV – Compaction Meter Value

Tato metodika byla vyvinuta firmou GEODYNAMIK. Bylo zjištěno, že poměr mezi první harmonickou amplitudou zrychlení a amplitudou zrychlení dvojnásobné frekvence je závislý na dosaženém stupni zhutnění. Z tohoto předpokladu vychází CMV a na podobném předpokladu je založeno i RMV [2].

RMV – Resonanc Meter Value

Tento systém pracuje obdobně jako CMV. Slouží pak zejména k determinaci nežádoucích pohybů (odskoků) vibračního běhounu v závislosti na skokové změně typu podloží (skála, potrubí apod.) [2].

OMV – Oscillo Meter Value

Hodnoty zrychlení vycházející z oscilometru jsou měřeny v horizontálním směru kmitání běhounu [3].

ECM – Electronic Compaction Meter

Centrální jednotka zpracovává signál ze snímače vibrací, který je umístěn na rámu stroje. Na základě změn signálu vlivem interakce běhounu válce se zhutňovaným materiálem vyhodnocuje centrální jednotka stav zhutnění. Řada měření na různých sypaninách prokázala velmi těsný vztah mezi stavem zhutnění indikovaným systémem ECM a standardně měřenými parametry sypaniny [4].

CAT Compaction Monitoring Systém

Caterpillar přistoupil k řešení tohoto problému zcela odlišně. Základem pro determinaci stavu podloží je u těchto strojů mechanická energie potřebná k pohonu válce. Ta se mění v závislosti na výšce vlny materiálu pod běhounem, která je závislá na stavu zhutnění materiálu [5].

Určení polohy stroje na stavbě a mapy zhutnění

Jak je uvedeno výše, zvýšení přesnosti stavebních strojů má pozitivní vliv na kvalitu práce odvedenou strojem. V současné době se začínají používat zejména technologie založené na robotické totální stanici a na GPS (Global Positioning System – globální polohový systém), robotickou totální stanici se rozumí teodolit schopný zaznamenávat svůj úhel natočení a který sleduje za pomoci laserové nebo ultrazvukové technologie stavební stroj. Stanice pak vyhodnotí rozdíl mezi vyslaným paprskem a paprskem odraženým od terče stroje. Na základě známé polohy robotické totální stanice a rozdílu paprsků, stanice vyhodnotí polohu stroje a předá ji díky vzájemné komunikaci stavebnímu stroji. Zjištěné údaje pak předává v reálném čase stroji, který je následně vyhodnotí a navrhne případné opravy v poloze stroje, neboť ve stavební technice a obecně ve stavebnictví jsou všeobecně nejdůležitějšími požadavky přesnost a spolehlivost polohových dat.

Původně se označení GPS – používalo pro označení amerického souboru družic. Dnes už se toto označení používá obecně pro systém, využívající navigační družice ať už zmíněné americké známe pod názvem Navstar, nebo ruskou obdobu Glonass či právě vznikající evropský Galileo. Celý systém se skládá ze tří subsystémů – kosmického, řídícího (obslužného) a uživatelského, který je zde na obr. 2 znázorněn právě v aplikaci pro stavební stroje. Vidíme zde diferenciální GPS, kdy je využita ještě referenční totální stanice, která se ovšem dá využít i pro více stavebních strojů, respektive stavenišť najednou. Jedná se zde o to, že stroje jsou vybaveny přijímači GPS a navíc ještě i zařízeními pro komunikaci s referenční totální stanicí, která velmi výrazně zpřesní údaje o poloze. Navíc při použití GPS metod odpadá velmi nákladná příprava staveniště a ušetří se tak 20 až 50 % na vytyčení staveniště.

Obr. 2: Systémy potřebné pro vytvoření inteligentního vibračního válce

V souladu s obr. 2 se systém skládá ze stavebních strojů a jejich palubního vybavení – anténa, GPS přijímač, palubní počítač, řídící jednotka a ovládací rozhraní obsluhy 1, – referenční totální stanice GPS 2, – stavby zemního tělesa (komunikace) 3, – datového přenosu mezi družicemi GPS a pozemním přístroji („surová data”) 4, – datového pozemního přenosu (korekce DGPS) 5, – kosmického segmentu GPS 6. Celý systém je založen na řízení stroje v reálném čase a monitorování práce prováděné při stavbě komunikací. Nejdále je tento systém propracován a využívám u strojů pro stavbu silnic jako je hutnící technika a finišery. Systém propojuje geometrický návrh stavby jako vektorový 3D model na vstupu s řízením stavebních strojů bez nutnosti náročného a nákladného podrobného vytyčování staveniště, a to přes všechny operace na staveništi až po kontrolu kvality stavby na výstupu. Celý řetězec je postaven na následujících technologiích: CAD softwarových nástrojích, automatickém řízení, přenosu dat na krátké vzdálenosti a zejména na klíčové technologii – stanovení polohového vektoru v reálném čase. Pro potřeby řízení stavebního stroje v rámci staveniště se velmi často zavádí proužky a čáry reprezentující staveniště a stopu stroje na něm. Nejčastěji se staveniště (např. silniční těleso) znázorňuje pomocí čar (vektorů) nulové tloušťky, které vymezují okraje, případně osu tělesa, jak je naznačeno na obr. 3 [6].

Obr. 3: Rotační vektor vibrací

V souladu s tímto schématem je trasa stroje (např. válce nebo finišeru) realizována pásem, jehož šířka odpovídá šířce pracovního orgánu stroje. Pro jednoduchý matematický popis jsou pásy stroje i mezní linie stavby rozděleny na jednotlivé uzlové body. Pokud do mapy staveniště zaznamenáváme více strojů, vzniká nám analogicky systém multičár (databáze informací) umožňující vzájemnou korekci dráhy strojů. Údaje se pak s výhodou využijí pro efektivní řízení soustav strojů, kterém na sebe mají technologickou návaznost. Příkladem je například soustava asfaltový finišer a hutnící válec. U této soustavy přichází v úvahu další významný parametr – a to tzv. křivka chladnutí, která se vypočítává pomocí matematického aparátu, jehož vstupními podmínkami jsou údaje z finišeru a další informace z externích čidel charakterizujících okolní prostředí. Díky propojení finišeru a válce má obsluha válce jasnou informaci o tom, po jakou dobu ještě může být povrch efektivně hutněn s ohledem na fyzikální vlastnosti (v tomto případě hlavně teplota materiálu).

Problémem počítačem řízené stavby vozovky se zabývalo několik projektů i na úrovni Evropské unie. Jedná se zejména o projekty CIRC a OSYRIS. Když se podíváme na schéma projektu CIRC – jedná se zde o ucelený systém začínající návrhem stavby a vytvořením jeho digitálního modelu například ve formě vektorové mapy, který je nahrán do základní stanice na staveništi. I přes to, že náklady na palubní navigační systémy stále klesají, je perspektivní zabývat se více rozšířenými a tudíž nízkonákladovými přijímači. Aplikace takovéhoto řešení na vibrační válec je doplněna využitím Kalmanova filtru, který je schopen vykompenzovat výpadky signálu ze snímačů např. při nedostatečném pokrytí GPS, kdy Kalmanův filtr slouží jako generátor virtuálního signálu.

Optimalizace hutnění

Řešení problému zhutňování spočívá v nalezení takových hodnot rozhodovacích proměnných parametrů, které poskytují požadovanou určitost výsledkových hodnot parametrů při hutnění. Různé typy metod řešení problému hutnění jsou:

Lineární optimalizování, které se zabývá problémy souvisejícími s hledáním vázaných extrémů lineárních funkcí více proměnných, jejíž omezující podmínky mají tvar lineárních rovnic a nerovností.

Nelineární optimalizování, které se zabývá úlohami zahrnujícími nelineární výrazy s omezeními a s účelovými funkcemi

Dynamická optimalizace, které je matematickým přístupem k řešení optimalizačních úloh, vystupujících v souvislosti s potřebou řízení (regulace) tzv. víceetapových rozhodovacích procesů. Dynamické optimalizace bývá používáno k řešení široké třídy nelineárních optimalizačních problémů – deterministických i stochastických.

Z dosavadních poznatků je možno konstatovat, že k optimalizaci hutnícího procesu lze přistupovat dle složitosti vstupů a kritérií dvěma směry. Jednodušším lineárním směrem je přístup přes parametrické lineární programování. Složitějším nelineárním směrem přístupu k řešení této optimalizace je dynamické modelování optimálního řešení.

Lze předpokládat, že proces zhutňování vibračními válci je funkcí časově nespojitou vzhledem ke sledovanému hutněnému místu. Je to dáno pracovním působením běhounu vibračního válce, který pracuje vibroúderně při současném pojezdu běhounu po povrchu hutněné vrstvy. Dále lze předpokládat, že proces hutnění bude stochastickým procesem, protože nemůžeme zaručit naprostou homogenitu hutněné zeminy či živičné směsi. Bude proto vhodné zaměřit se u nelineárního řešení optimalizace procesu hutnění na dynamické modelování s optimalizací diskrétních stochastických procesů.

Při matematickém modelování je možno pracovat pouze s informacemi o stavu modelovaného systému. Stavový prostor je určen podmínkami úlohy, kde pro změnu v rámci stavového prostoru je možno vybírat regulační vztahy a podmínky z regulačního prostoru.

Z problematiky dynamického optimalizování vyplývá nutnost stanovení posloupnosti regulačních vztahů. Proto u dynamického optimalizování této úlohy bylo stanoveno rozvahové blokové schéma (obr. 4), které určuje posloupnost pro jednotlivé regulační parametry a zajišťuje přístup optimalizačního systému k hodnotám jejich počátečních stavů a prostoru stavových hodnot.

Obr. 4: Schéma využití DGPS pro řízení několika strojů

Navržená posloupnost regulačních parametrů dle obr. 4 je závislá na počátečním stavu hutněné vrstvy materiálu před hutnícím přejezdem. Po zjištění počátečního stavu je proces hutnění matematicky simulován pro první hutnící přejezd na modelu vibračního válce pro daný typ stroje. Stroj reguluje proměnný parametr vibrace s kritériem minima vložené energie při maximální účinku a s ohledem na předchozí hutnící účinky. Po dodání energie nutné pro proces hutnění opět zjišťuje stav po přejezdu a z vyhodnocených změn a nových stavů se opět vrací na počátek procesu s novými vstupními hodnotami. Současně je během procesu kontrolován vztah ke konečnému stavu zhutnění při dodržení kritéria minimální energie hutnění.

Řízený budič vibrací a jeho pohon

Nejjednodušší způsob buzení síly pro zvýšení hutnícího efektu je pomocí rotujících excentricky uložených hmot (zkráceně nevývažků). Velikost síly je závislá na excentrické hmotě, vzdálenosti těžiště této hmoty od středu otáčení a na frekvenci otáčení. Tyto tři základní parametry ovlivňují působící sílu do podloží. Frekvence otáčení bývá svázána s typem hutněného materiálu a závisí také na druhu hutnících prací. Proto je pro změnu výsledné síly vhodné použít jednu z následujících alternativ.

Rotační vektor vibrací

Jde o systém se dvěma rotujícími nevývažky, přičemž každý je osazen na své vlastní hřídeli. Díky tomu je možné plynule a rychle měnit výsledné velikosti amplitudy budící síly a to změnou fázového posunutí mezi oběma nevývažky. Při změně vzájemné polohy nevývažků dojde ke změně výsledného silového účinku (obr. 5). Tento systém využívá řada světových výrobců vibračních válců (např. AMMANN, CATERPILLAR, DYNAPAC, Ingersoll Rand). Provedená měření [1] prokázaly, že účinky tohoto systému buzení vibrací při velkých amplitudách dosahují vysoké míry zhutnění a to do značných hloubek podloží. Se snížením výsledného me . re se obvykle zvyšuje budící frekvence pro intenzivní dohutnění svrchní vrstvy. V současných strojích je pro změnu fázového posunu mezi nevývažky použito buď elektromechanického nebo elektrohydraulického převodu. To ovlivňuje složitost, přesnost řízení fázového posunu.

Obr. 5: Přímkový vektor vibrací

Přímkový vektor vibrací

Princip je založen na nesousledném otáčení dvou nevývažků stejnou frekvencí. To způsobuje efekt, že výsledná budící síla působí pouze v přímce, protože síly od obou nevývažků působením proti sobě v jiné poloze než kdy se míjejí se vzájemně vyruší. Tento systém buzení u vibračních válců je využíván například světovým výrobcem BOMAG. Jeho charakteristickým znakem je to, že směr budícího vektoru je přímkový a mění se sklon působení. Natočením celého budiče ve vibračním běhounu dojde ke změně směru výsledné síly působící do podloží (obr. 6).

Obr. 6: Příklady znázornění stopy stroje v rámci staveniště silnice

Pohon řízeného budiče vibrací je možné realizovat několika způsoby. Nejvýhodnějším z hlediska provozu a pořizovací ceny je hydraulické řešení. To má však zásadní problém ve stabilitě regulace. Vývoj tohoto systému na našem ústavu je v současnosti zaměřen na variantu s kruhovým vektorem vibrací. Od sériového zapojení obou poháněcích hydromotorů došlo k progresivnímu vývoji až k paralelnímu zapojení s děličem průtoku. Tento systém vykazuje potenciál k dalšímu vývoji při použití aktivního řídícího členu. Pohon budiče je část způsobující největší opoždění nastavení parametrů stroje od zjištění míry zhutnění. Opoždění může být až cca 4 vteřiny v závislosti na dalších faktorech. Během této doby se může stroj pohybovat na zcela jiném podkladu. Je tedy zapotřebí regulovat co nejrychleji a přitom s vysokou mírou stability regulačního okruhu.

Spojení technologií do celku zvaný inteligentní stroj

Všechny technologie jsou základními kameny pro vytvoření inteligentních strojů. Jak už bylo naznačeno výše, je třeba nejen na stavební stroj nahlížet z hlediska mechatroniky. Jednotlivé celky je nutné navrhovat synergicky, tzn. jako propojení přesné mechaniky, elektroniky a počítačového řízení – dosahujeme tak horizontální integrace v mechatronickém smyslu slova. Je také třeba respektovat to, že je stroj součástí řetězce respektujícího pracovní předmět (vozovka, hornina), obsluhu a technologii prací. V případě, že všechny subsystémy založené na zmíněných technologiích pracují v součinnosti a využívá se inteligentních řídících algoritmů pro pracovní a hnací soustavy kontinuálně pracujícího stavebního stroje (vibračního válce), dochází k zvýšení kvality a přesnosti stavebních prací s ohledem na lokalizaci a intenzitu hutnícího procesu, což se na výstupu projevuje zejména menší spotřebou stavebních materiálů, pohonných hmot a v neposlední řadě také finančních prostředků.

Literatura

[1] BRANDL, H. – DIETMAR, A.: Flächendeckende Dynamische Verdichtungskontrolle (FDVK) mit Vibrationswalzen. Bundesministerium für Verkehr, Innovation und Technologie. Wien 2000

[2] BRIAUD, J. L., JEONGBOK, S.:Intelligent compaction overview and research needs. Texas A&M University, 2003. 84 p.

[3] Kašpar, M., Voštová, V.: Lasery ve stavebnictví a navigace strojů, ČKAIT Praha 2001, ISBN 80-86364-61-5

[4] WHITE, D. J., JASELSKIS, E. J., SCHAEFER V. R., CACKLER, E. T., DREW, I., LI, L.: Field evaluation of compaction monitoring technology. Iowa: Iowa State University. Center for Transportation Research and Education, 2004. 188 p. Report.

[5] WILKINS, M.L.; CLINE, C.F.: Computer simulation of dynamic compaction. Ed. Lawrence Livermore National Lab., Livermore USA, 1982

[6] JURASZ, J., LIGIER, A., HORN, A., WEDELBAUM, J.: On-Board Data Managament Structure for Advanced Construction Machine Support,

www.osyris.org, 2003