Existují v podstatě dvě možnosti, jak odhadnout životnost. Kvalitní výrobci otěruvzdorných dílů provádí laboratorní testy otěruvzdornosti, které se alespoň mohou použít k odhadům skutečných životností. Druhým způsobem je použití softwaru, který dokáže spočítat otěruvzdornost daného materiálu.

WearCalc II – první na světě

Švédská firma SSAB, výrobce otěruvzdorných plechů Hardox, vyvinula již před deseti lety program umožňující odhadnout životnost otěruvzdorné oceli. Tento program byl však schopen „počítat” pouze třecí abrazi. Nicméně od loňského roku je k dispozici WearCalc II, který umožňuje kalkulovat i rázovou abrazi a do jisté míry i erozi.

| Jakost | Tvrdost [HBW] | Vrubová houževnatost KV –40 °C |

| Hardox HiTuf | 310-370 | 95 |

| Hardox 400 | 370-430 | 45 |

| Hardox 450 | 425-475 | 40 |

| Hardox 500 | 470-530 | 30 |

| Hardox 550 | 525-575 | 30 |

| Hardox 600 | 570-640 | 20 |

WearCalc II je jediným dostupným programem na světě, který odhaduje životnost všech tří základních, v kamenoprůmyslu nejrozšířenějších, druhů abraze. Program je založen na dlouholetých praktických zkušenostech s otěruvzdornými plechy Hardox, na laboratorních a provozních testech i teoretických znalostech. Klíčovým je používání různých postupů (algoritmů) při hodnocení jak třecí, tak rázové abraze, eventuálně eroze. Program pracuje za těchto dvou základních podmínek:

Odhaduje jen relativní životnost, tzn., že srovnává dva nebo více materiálů mezi sebou. Hodnotí otěruvzdorné oceli s „homogenní” strukturou – martenziti cké, bainitické nebo feriticko – perlitické oceli. Za určitých omezení ho lze použít i pro hodnocení jiných otěruvzdorných materiálů (litiny, manganové oceli apod.).Třecí abraze, rázová abraze a eroze

O třecí abrazi hovoříme tehdy, když minerál převážně klouže po otěruvzdorném dílu.

Typickými případy jsou skluzy, třídiče, dopravníky, lopaty nakladačů a lžíce bagrů. V případě rázové abraze minerál atakuje otěruvzdorný díl rázem s určitou energií a pod určitým úhlem, v praxi se týká přesypů, kladiv, odrazových desek v drtičích. Oba typy abraze najednou pak působí na vyložení některých drtičů, u některých sít nebo na korbách nákladních aut. O erozi pak mluvíme, když velikost částic abraziva klesne pod cca 2 mm a rychlost dopadu těchto částic převýší cca 20 m/s. Příkladem z praxe jsou ventilátorové mlýny v uhelných elektrárnách.

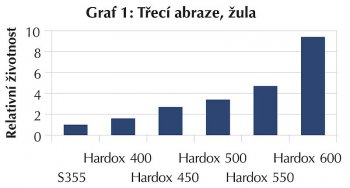

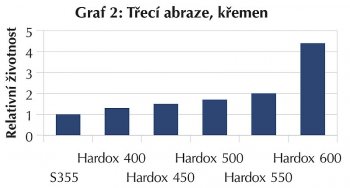

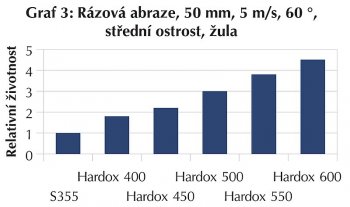

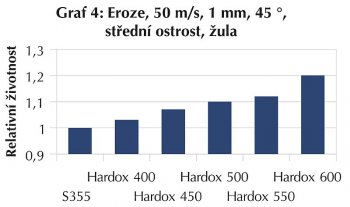

Pro porovnání životnosti různých ocelí je nutné definovat abrazivum. Tím je minerál, hornina nebo jiný materiál, který působí abrazi. Na grafu 1 a 2 vidíme rozdíly životností mezi jednotlivými jakostmi ocelí Hardox v případě, že abrazivem je žula nebo křemen. V případě třecí abraze je definování abraziva předpokladem k provedení odhadu životnosti. Rázová abraze a eroze jsou však mnohem komplikovanějšími fenomény. Kromě druhu abraziva tady musíme definovat i velikost, ostrost, rychlost a úhel dopadu. V případě rázové abraze je také většinou menší nárůst životnosti s rostoucí tvrdostí plechu (porovnejme grafy 1 a 3). Ještě menší rozdíly v životnosti u oceli s rozdílnou tvrdostí jsou v případě eroze. V některých případech může být při erozi rozdíl v životnosti prakticky nezjistitelný (viz graf 4). Program WearCalc II obsahuje databázi základních hornin, několika stovek nejčastěji se vyskytujících minerálů a dalších abraziv, jako jsou např. ocelový šrot, sklo nebo struska. Program také umožňuje „namíchat” si vlastní abrazivum. Je známo, že např. uhlí nebo vápence samostatně nezpůsobují dramatickou abrazi – příčina je většinou v příměsích těchto materiálů (často křemen), jejichž obsah se značně liší podle lokality těžby. WearCalc II umožňuje tyto rozdíly zohlednit.

Hardox 550 – nový standard?

Srovnání různých otěruvzdorných plechů v programu WearCalc II umožňuje zamyslet se nad „optimální” tvrdostí otěruvzdorného plechu. Ještě před deseti lety byly v Evropě standardem řady „400 HBW” a „500 HBW”. 400 Brinellů se používalo tam, kde se musely otěrové díly vrtat, ohýbat nebo hodně svařovat. 500 Brinellů pak při požadavku na větší otěruvzdornost a současně menší technologickou náročnost. Ostatní tvrdostní řady se používaly spíše jen jako speciály. Řadu 400 HBW postupně vystřídala řada 450 HBW, která se osvědčila na korbách nákladních aut. Navýšení o 50 HBW přineslo zajímavé prodloužení životnosti při minimální ztrátě technologičnosti. V současné době jsou tedy standardem 450 a 500 HBW.

Problémem je, že nárůst životnosti mezi 500 HBW a 450HBW není většinou tak veliký, jako byl mezi 450 a 400 Brinelly. Současně se vyvíjejí i technologie a nástroje pro zpracování otěruvzdorných ocelí. To znamená, že to, co jsme před deseti nebo dvaceti lety na 500 Brinellech nedokázali, můžeme dnes provádět i na tvrdších ocelích. Tyto informace napovídají tomu, že by 500 HBW mohlo být jako standard nahrazeno 550 HBW. V tabulce jsou uvedeny odhady nárůstů životností mezi výše diskutovanými „standardy”.

| Hornina | Typ abraze | Parametry abraze | Odhadovaný rozdíl životnosti | ||

| 450/400 HBW | 500/450 HBW | 550/450 HBW | |||

| Žula | třecí | 1,7 x | 1,2 x | 1,7 x | |

| Žula | rázová | 45 °, 50 mm, 5 m/s | 1,2 x | 1,4 x | 1,7 x |

| Žula | eroze | 45 °, 1 mm, 50 m/s | 1,03 x | 1,02 x | 1,1 x |

| Žula | třecí | 1,3 x | 1,3 x | 3,6 x | |