Na stánku jsme hovořili s majiteli firmy Vicki Horan a Georgem Fischerem. Pan Fischer žije v Austrálii, ale ČR má rád. O Češích nám vyprávěl několik příhod, kdy se osobně přesvědčil, že jsou šikovní. To byl i jeden z důvodů, proč se rozhodl u nás založit pobočku své firmy. Domluvili jsme se, že na začátku května bude v Praze a opět se sejdeme, poskytne nám rozhovor, abychom mohli jeho firmu představit. Více v článku.

Můžete nám říci, kdy jste firmu založil a co tomu přecházelo?

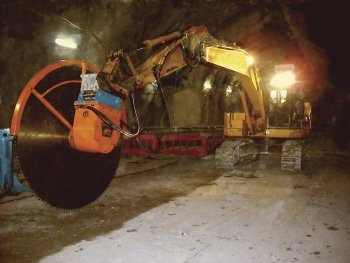

Firmu jsem založil osobně v roce 1994 a nejdříve jsme se specializovali na vývoj a výrobu automatizovaných strojů výrobních linek do nejrůznějšího odvětví průmyslu a výzkumu. Šlo o velmi široký záběr od zařízení na výrobu optických zesilovačů pro optická vlákna přes umělé srdce až po letecké simulátory. V automobilovém průmyslu jsme například vyrobili kompletní linku na sestavu diferenciálů a celých hnacích os (firmy Dana a ZF). V roce 2006 přišel velký zlom. Jeden člověk ze Sydney, jenž vlastnil bagr a malou firmu na zemní práce, mě požádal, abych mu navrhl a vyrobil pilu, která půjde připevnit na bagr a bude pořádně řezat. Pilu jsem vyrobil, odvezl na jedno staveniště v Sydney, upevnil na bagr a předvedl. Činnosti přihlížela desítka subdodavatelů a pila je nadchla. Po předvedení jsem měl na místě dalších šest objednávek. Bylo rozhodnuto. Začali jsme dělat pily.

Jak vše pokračovalo?

Protože jsem typ člověka, který stále něco vymýšlí a zdokonaluje, zdokonaloval jsem i pilu. Prodej šel víceméně sám a v roce 2008 se jen v Sydney prodalo 200 zařízení, z nichž pouze 50–60 bylo našich – zabýval jsem se totiž zdokonalováním stroje a jeho výrobou. V roce 2009 jsem měl téměř dokonalou pilu i proces, ale přišla krize a my jsme prodali za celý rok asi 12 zařízení. V následujícím roce se však situace začala zlepšovat.

Proč myslíte, že ke zlepšení došlo?

V období před krizí firmy hodně vydělávaly, ale také utrácely. Nic je nenutilo zlepšovat technologie. Když jsme přišli se svým zařízením, mnozí zákazníci nás dokonce přemlouvali, abychom stroje zpomalili. Nevím, jak to bylo u vás, ale v Austrálii se do roku 2008 běžně pracovalo za hodinovou mzdu. Přišla krize a velmi rychle se vše se změnilo. Dnes se v Austrálii většinou pracuje úkolem. Najednou se důlní a stavební firmy, ale i jednotlivci, začali více zajímat o produktivitu. Už je nezajímá jen nejnižší pořizovací cena. Chtějí vědět, co jim nová technologie přinese, jaká je životnost zařízení, návratnost atd. Firmy se dostávají z krize a krize je naučila lépe počítat. Do toho roste cena za pohonné hmoty a to našim strojům dále nahrává.

Jaké stroje přesně vyrábíte?

Vyrábíme hlavně pily a frézy, ale k tomu také máme různé drtiče a demoliční nůžky. Frézy jsou ve většině případů s karbidovým osazením, pily děláme jak s karbidovým, tak s diamantovým osazením. Naší hlavní předností ale zůstává schopnost rychle vyvinout a postavit stroj na míru.

Jaký je rozdíl mezi karbidovým a diamantovým osazením?

Karbidové osazení se používá v situacích, kdy řezaný materiál není příliš tvrdý, tedy s pevností do 60 MPa, výjimečně do 80–100 MPa, nebo v situacích, kdy není dostupná voda na chlazení (voda chladí zuby a v úzkém řezu vyplachuje materiál, aby nedocházelo k velkému tření). Všeobecně však lze říci, že pro horniny s tvrdostí nad 30 MPa je výhodnější využít diamantové technologie, které jsou použitelné až k řezání nejtvrdší žuly nebo kvarcitu (400 MPa).

Říkáte, že diamantová technologie je výhodnější. Mohl byste nám klady diamantové technologie přiblížit?

Důvodů je hned několik. Přiblížím je v bodech:

- řeže tvrdší materiály,

- neplýtvá energií na nepožadovanou šíři (diamantový řez je 10–15 mm, kdežto karbidový 70–100 mm),

- je 5–6krát rychlejší,

- s vyšší rychlostí souvisí nižší měrná spotřeba paliva a celková úspora provozních nákladů (platy atd),

- je tišší,

- řeže bez vibrací,

- umí řezat i železobeton (často nutno při odstraňování recyklátů) a asfalt.

Je možné karbidové a diamantové kotouče navzájem měnit?

Ne. Mám-li jeden stroj, nemohu zaměnovat kotouče jedné technologie za druhou.

Přiznám se, že jsem trochu překvapená, neboť na internetu se často píše, že to možné je. Proč zaujímáte takový kategoricky odmítavý názor?

Víte, kotouče se opravdu vyměnit dají. Otázka je, zda pak fungují. Zde si dovolím tvrdit, že nefungují, a vysvětlím proč. Karbidové a diamantové technologie jsou založeny na jiném principu narušování materiálu. Laicky řečeno, karbidová technologie horniny vyštipuje (kotouče mají zuby od sebe a horninu ulamují). U diamantové technologie jde o broušení. Z toho důvodu obě technologie vyžadují různé obvodové rychlosti. Karborundová má 3–5 m/s a diamantová 40–60 m/s. A z toho vyplývají i drasticky rozdílné požadavky na potřebný kroutící moment.

Jsou vysokorychlostní stroje používány jenom na řezání (broušení) kamene a železobetonu?

Ne, vysokorychlostní stroje se velmi dobře uplatňují také při řezání asfaltu, tedy při silničních pracích. Naše řada HS je vyvinuta právě pro řezání asfaltu, a navíc pouhou výměnou kotouče se stane frézou na pařezy a slouží jako lesní technika.

Můžete nám říci, kde všude jste se s vašimi kotouči prosadili?

Zatím jsme hodně omezeni na práci v Austrálii, kde se technologie původně vyvinula. Nejčastěji najdeme uplatnění při zakládání staveb, při tunelářských pracích, v demolici a lomařství. Postupně se ale prosazujeme po celém světě. Například v Jižní Africe jsme řezali drážku pro vodovod. Na Faerských ostrovech, které existují do dnešní doby jen proto, že jsou z horniny tak tvrdé, že se je Atlantickému oceánu nepodařilo obrousit, řežeme právě tyto horniny. V severní Kanadě se používají naše pily na řezání ledu a zmrzlé země. Nejnovější dodávka pil je do Kataru, kde budou nasazeny při zakládacích pracích staveb pro fotbalové mistrovství. Příští měsíc budeme instalovat velkou pilu s 3,5m kotoučem v čedičovém lomu v Brazílii.

Potkali jsme se na Intermatu v Paříži. Jaký z něj máte pocit? Na co se lidé nejvíce ptali?

Intermat pro nás dopadl nad očekávání dobře. Poprvé jsme vystavovali v Evropě a většina zákazníků naše stroje nikdy předtím neviděla. Veliké pozornosti se samozřejmě těšil pilový kotouč o průměru 3 m! Překvapivý zájem byl o frézy na pařezy. Odvezli jsme si mnoho nabídek na prodejní zastoupení v Brazílii, Číně, Francii, Japonsku, Korei, Německu a Singapuru. Věřím, že i v ČR se nám to brzy podaří. Možná již na EXPO Mokrá, kam vás tímto i zvu.