V zásade je možno povedať, že z hľadiska technologického postupu zemných prác je grader stroj, ktorý dokončuje povrch terénu pripravený inými zemnými strojmi. Základnými druhmi práce pre grader sú:

- zhrnutie (odstránenie) ornice-zatrávnenej plochy,

- planírovacie práce,

- rozprestieranie materiálu,

- svahovacie práce,

- profilovanie a čistenie priekop, zahŕňanie výkopov,

- premiešavanie stavebných materiálov a jeho rozprestieranie (stabilizácia zemného telesa),

- práce v komunálnom hospodárstve a pri údržbe ciest odhŕňanie snehu, čistenie okrajov ciest, priekop a pod.).

Historický vývoj

Z pohľadu histórie vývoja zemných strojov parí grader medzi najstaršie. Dôvodom jeho vzniku bola potreba nahradiť ručnú prácu pri údržbe nespevnených ciest produktívnejším spôsobom. Prvý grader bol skonštruovaný J. D. Adamsom v roku 1885. Bol to rám s dvomi kolesami na ktorom bola upevnená radlica s pevne nastaveným uhlom natočenia voči smeru jazdy. Už v roku 1896 sa objavil stoj s dvomi nápravami, pričom predná náprava bola riaditeľná a radlica bola umiestnená medzi nápravami (obr. 1).

Na začiatku 20. storočia sa koňský poťah začal nahrádzať parnými lokomobilami a neskôr traktormi so spaľovacím motorom. Koncom 30. rokov sa mechanické ovládanie stroja začalo nahrádzať hydraulickým.

Z hľadiska konštrukčného usporiadania stroja môžeme gradery rozdeliť podľa týchto kritérií:

- Podľa spôsobu pohybu: prívesné, ťahané, samopojazdné.

- Podľa spôsobu ovládania: mechanicý, hydraulický.

- Podľa usporiadania rámu: s pevným rámom, so zalamovacím rámom.

Dve koncepce usporiadania náprav

Vývoj konštukcie graderov viedol k tomu, že z pohľadu usporiadania náprav sa používajú dve koncepcie. Obvykle toto usporiadanie symbolicky označujeme súčinom (a × b × c), kde a je počet riadených náprav, b je počet poháňaných náprav a c je celkový počet náprav.

Na trhu je v súčasnosti, v kategórii stredných, ťažkých a veľmi ťažkých graderov, najpoužívanejšie usporiadanie 1 × 2 × 3 v spojení so zalamovacím rámom. Na osobitné požiadanie výrobcovia ponúkajú i usporiadanie 1 × 3 × 3 najmä pre ťažké a veľmi ťažké gradery. Usporiadania 1 × 2 × 2 a 2 × 2 × 2 sa používajú u ľahkých graderoch.

Prívesné a ťahané gradery sú v obmedzenom rozsahu schopné pracovať ako klasické gradery. Zvyčajne sú to prídavné zariadenia pre traktory, dózery apod. Sú určené najmä pre úpravu menších plôch (ihriská, skleníky, parky, kompostárne, stavby cyklotrás, a pod.), najmä tam kde sú stiesnené rozmerové pomery. Obvykle má ich konštrukčné riešenie inú koncepciu ako klasický grader. Zaraďujeme ich do skupiny graderov ,pretože ich základnou funkciou je finálna úprava rovinnosti terénu ako u graderu.

Vychádzame zo základnej požiadavky, aby rovinnosť zrovnávanej plochy bola čo najlepšia, a aby radlica bola umiestnená medzi prednou a zadnou nápravou. Z jednoduchých geometrických úvah potom vyplýva, že rázvor (vzdialenosť medzi prednou a zadnou nápravou) musí byť čo najväčší.. Toto je však v rozpore s dobrou manévrovateľnosťou (min. polomer otáčania).Odpory pri práci spôsobujú, že predná náprava je odľahčovaná ,preto je potrebné zaistiť optimálne rozloženie nápravových tlakov. Vzhľadom k tomu, že stroj pracuje v nesúdržných materiáloch a nieje určený pre rozpojovanie mala by byť dĺžka radlice čo najväčšia a tvar radlice musí zaistiť čo najlepší odvod materiálu v pozdĺžnej osi radlice. Poloha radlice by mala mať čo najväčšiu možnosť nastavenia voči osi a rovine pojazdu stroja.

| Druh | Ĺahké | Stredné | Ťažké | Veĺmi ťažké |

| Výkon motora [kW] | 35-55 | 65-90 | 100-140 | 160-200 |

| Hmotnosť [t] | 6-9 | 10-12 | 13-15 | 17-24 |

| Dĺžka radlice [m] | 2,7-3,2 | 3,6-3,8 | 3,6-4,2 | 3,8-4,2 |

Konštrukčné prevedenie graderu

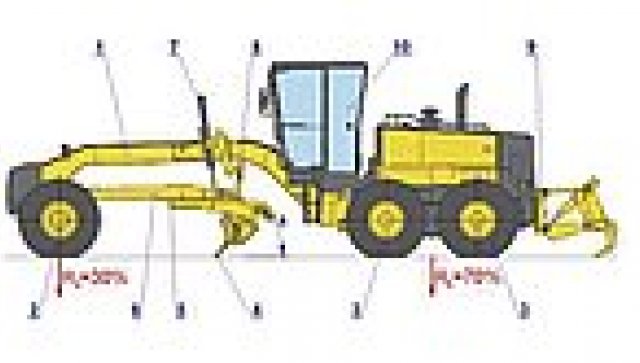

Ak vyhodnotíme tieto základné požiadavky na koncepciu stroja, potom optimálne riešenie je v usporiadaní 1 × 2 × 3 (resp. 1 × 3 × 3). Predstaviteľ stroja, ktorý spĺňa predchádzajúce požiadavky je na obr. 2.

Na ráme 1 je upevnená riaditeľná predná náprava 2. Zvyčajne je náprava nepoháňaná, ale veľa výrobcov ponúka i prednú nápravu s pohonom. V ráme 1 je, približne v mieste uchytenia prednej nápravy 2, v špeciálnom guľovom kĺbe zavesený výkyvný rám 6. Druhý koniec výkyvného rámu 6 je pomocou kĺbov a hydraulických valcov 7 prichytený k rámu 1. Takéto konštrukčné riešenie umožňuje otáčanie výkyvného rámu 6 okolo pozdĺžnej osi rámu 1 o ±90 °. Na výkyvnom ráme 6 je v pomocnej konštrukcii, na klznom uložení vložený ozubený veniec 5 s nosnou konštrukciou pre upevnenie hlavného pracovného orgánu – radlice 4. Ozubený veniec je poháňaný rotačným hydromotorom a preto sa dá radlicou otáčať o 360 ° okolo vertikálnej osi. Nosná konštrukcia radlice je navrhnutá tak, aby v nej bolo možné posúvať radlicu v priečnom smere voči pozdĺžnej osi rámu 1. Ďaľšou dvojicou hydraulických valcov 8 sa nastavuje rezný uhol radlice β (obr. 2). Reznú hĺbku je možné nastaviť dvomi spôsobmi a to: nastavením polohy hydraulických valcov 7, alebo pomocou dvojice valcov s menším zdvihom 8, ktoré sú medzi výkyvným rámom a konštrukciou s ozubeným vencom.

Rám 1 môže byť vyrobený v jednom kuse s rámom pre pohon a zadnú tandemovú nápravu 9. Tento variant sa v súčasnosti vyskytuje u strojov malých rázvorov a hmotnosti resp. u dvojkolesových graderov. Väčšina strojov má rámy 1 a 9 vyrobené samostatne a spojené sú navzájom otočne cez kĺb obr. 3.

Natáčanie rámov 1 a 9 sa spravidla robí pomocou dvojice hydraulických valcov, ktoré cez zapojenie v hydraulickom obvode sú schopné zabezpečiť tuhú väzbu medzi rámami 1 a 9, to znamená , že grader môže pracovať v zalomenom stave i v priamom smere jazdy, samozrejme v súčinnosti s prednou riaditeľnou nápravou. Celkový (z jednej krajnej polohy do druhej krajnej polohy) uhol zalomenia rámov 1 a 9 býva zvyčajne 24–27 °. Použitie kĺbového spojenia rámov 1 a 9 dáva možnosť pracovať graderu pracovať v troch režimoch, ako je to zrejmé z obr. 4.

Na obr. 4a sú obidva rámy 1 a 9 stabilizované v jednej osi ako tuhý celok a zatáčanie stoja je realizované len natáčaním kolies prednej nápravy. Tento režim je vhodný pre úpravu dlhých priamych úsekov s miernymi zákrutami. Na obr. 4b je znázornené postavenie rámov 1 a 9, ktoré umožňuje tzv. „ krabí chod” („psí chod”). Vtedy je pri priamom smere chodu stroja os jazdy prednej nápravy voči pozdĺžnej osi zadnej (hnacej) nápravy vysunutá napravo alebo naľavo. Tento režim sa využíva, najmä, pri rozhŕňaní materiálu, ktorý kladie pri rozhŕňaní veľký odpor proti priečnemu posuvu materiálu po radlici. Presadenie osi kompenzuje odpor a nevytláča stoj z priameho smeru jazdy (znižuje sa účinok vonkajších bočných síl do riadenia).

Na obr. 4c je využitie zalomenia rámu na zatáčanie stroja Tam kde sa vyžaduje minimálny polomer otáčania požívame režim podľa obr. 4d. Vplyv využitia súčasného zalomenia rámu a natočenia kolies prednej nápravy, ktoré býva až ±45 ° na polomer zatáčania je na obr. 5.

Nastavenie radlice o uhol α spôsobuje vznik stranových síl Fs, ktoré sa snažia grader vytlačiť z priameho smeru jazdy obr. 6. Na elimináciu týchto síl sa využíva protimoment, ktorý je vytvorený vychýlením zvislej osi predných kolies o uhol (12–18 °).

Zároveň toto vychýlenie zvyšuje stabilitu stroja pri svahovacích prácach a pri vytváraní priekop.

Riadenie garderu prednou nápravou vyžaduje, aby náprava bola zaťažená pri práci približne 25–40 % z hmotnosti stroja. To vyžaduje opatrné nastavenie prítlaku radlice do záberu. V opačnom prípade je predná náprava nadľahčovaná a riadenie je nestabilné.

Hydrodynamické pohony s mechanickou prevodovkou

Klasická koncepcia pohonu stroja spalovacím motorom v spojení s mechanickou prevodovkou sa vyskytuje len u starších strojov. V súčasnosti sa používajú výhradne hydrodynamické pohony v spojení s mechanickou prevodovkou s možnosťou radenia pod záťažou, čo v závislosti na koncepcii spojenia hydromeniča a mechanickej prevodovky poskytuje 9 až 12 prevodových stupňov. Sekundárny prevod z centrálneho hriadeľa na tandemové nápravy sa vyskytuje v dvoch variantoch: reťazovými prevodmi a čelnými ozubenými kolesami.

V obidvoch prípadoch sú stranové prevody usporiadané tak, aby sa mohli natáčať okolo centrálneho hriadeľa. Účelom takéhoto usporiadania je zlepšenie prejazdu gradera nerovným terénom a zníženie vertikálneho výkyvu radlice, čo umožňuje veľmi presné zarovnávanie terénu (presnosť rovinnosti ±1 cm). Ak má stroj poháňanú aj prednú nápravu, potom na pohon sa používajú dva samostatné hydrostatické motory.

Prídavná zariadenia

Využitie graderu rozširuje množstvo prídavných zariadení napr.:

- rozrývacie trny, obvykle sa montujú na zadnú časť stroja,

- dozérová radlica, montuje sa pred prednú nápravu,

- prídavné nadstavce na hlavnú radlicu čo umožňuje jej rozšírenie alebo zalomenie v požadovanom sklone a sú určené najmä pre profilovacie práce s presne určeným tvarom,

- snehové pluhy montované pred prednú nápravu pre zimnú údržbu ciest a chodníkov.

Zvláštnou skupinou graderov sú tzv. nivelačné gradery. U týchto strojov je radlica ovládaná automaticky bez vplyvu ľudského faktora. U špičkových riadiacich systémov s automatickou reguláciou polohy radlice v pozdĺžnom i priečnom smere je možné dosiahnuť presnosť pri rovinnom planírovaní presnosť ±3–5 mm a v priečnom smere 0,2–0,3 °. Referenčná rovina (profil) sa vytyčuje tromi spôsobmi: napnutým oceľovým lankom, laserovým lúčom, súradnicami z GPS.

Grader je vysoko produktívny stroj so všestrannými možnosťami použitia. Jeho hlavnou úlohou je finalizovať profil terénu upravený inými zemnými strojmi.

Literatúra

[1] www.komatsu.com

[2] www.deere.com

[3] www.cat.com

[5] http://www.asb.sk/stavebnictvo/stavebna-technika/grader-kolesovy-stroj-s-vlastnym-pohonom-4179.html

[6] Vaněk, Antonín: Moderní strojní technika a technologie zemních prací, Academia Praha, 2003